激光焊接机与特种焊接有什么不同

- 分类:公司新闻

- 作者:

- 来源:

- 发布时间:2020-10-24 16:59

- 访问量:0

【概要描述】就连接批量生产的汽车车身所使用的热镀锌钢板而言,二极管激光钎焊是一种行之有效的方法。专为这一应用开发的钎焊光学元件,通过机器人沿着接缝移动。激光束通过光纤被传输到光学元件中,而铜硅线(CuSi3)则在钎焊过程中熔化。

激光钎焊技术取得成功的关键,除了能提供类似于焊接所展现的稳定性之外,主要在于其高质量的接缝外观。激光产生的钎焊缝以其光滑、洁净的表面以及对部件的牢固连接而著称,在视觉上极具吸引力,而且几乎无需后续处理,清洗后便可立即着色上漆。与传统的连接技术不同,激光钎焊能实现这种独特的接缝效果,无需额外的覆盖件,也免去了相应的储存和组装工作。

然而,至少在一定程度上,激光钎焊技术现在已无法满足人们所寄予的厚望。汽车制造商越来越多地转向在车身上使用热镀锌钢板。热镀锌比传统的电镀锌更耐腐蚀,因而这种改变可以带来技术和经济上的优势。

由于新的钢板表面特性,激光钎焊已无法达到往常的效果。靠近接缝处的飞溅物越来越多,尤其是细微飞溅物,起初很难被察觉,但在喷漆后就暴露无疑。接缝本身的质量也出现下降,由于变得更粗糙,常会显示出所谓的小波纹,如果超量,甚至会超出接缝外观可接受的标准范围。这些工艺上的困难使得汽车制造商纷纷从分销商处寻求替代方案。

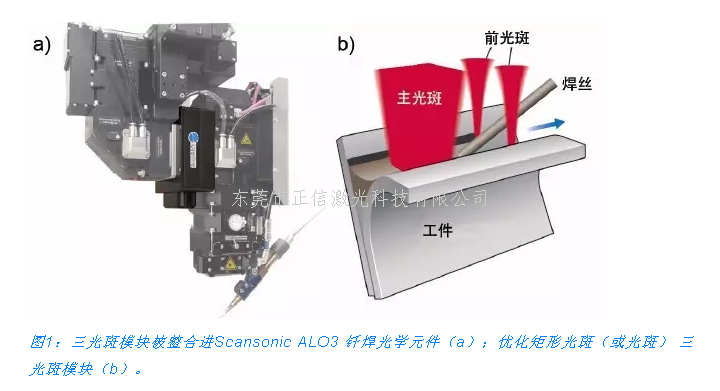

在那时,已经对使用矩形光斑而非传统的圆形光斑的钎焊工艺进行了测评。为了在钎焊光学元件中产生矩形光斑,特别在Scansonic ALO3钎焊光学元件中添加了均质化模块(图1)。Laserline公司使用这种均化器产生矩形光斑从而使激光功率增强到10 kW,这一技术至今已被使用多年。

三光斑模块技术

目标是产生一个矩形光斑,它所带有的凹进处可供焊丝。第一种几何结构并没有直接带来所期望的成功,但在一年之内,就开发(包含几个迭代阶段)出了目前的三光斑模块,称其为优化矩形光斑(或光斑)模块。在此解决方案中(图1b),有两个较小的光斑定位于主光斑的前方,用于烧蚀钎缝边缘的镀层。主光斑则熔化更大的范围,直接顺着一个独立的进程,打造出所需的焊缝。

通过烧蚀接缝边缘区域的锌而使焊接过程变得平稳,几乎完全避免了飞溅物和小波纹的产生,从而得到了光滑而洁净的接缝。

通过钎焊光学装置中的三光斑模块获得的三束分布的激光具有多重有益的特性(图2)。为实现上文所描述的平稳的钎焊过程,必须保证三处光斑得到精确布局;而另一方面,准确调整好三处光斑的激光功率分布也十分重要。此外,还应根据具体应用(车顶或是后挡板)或接缝几何形状为三处光斑设置不同的功率分布方案。专利的三光斑模块具有对主光斑与前光斑、及两处前光斑之间的功率分布进行无级调整的优势。

此外,凭借这一模块,两处前光斑之间的空间可以随即调整。在触觉式钎焊光学装置中,三光斑模块直接位于集成旋转轴之后,这也有特别用意。据介绍,由Scansonic拥有专利的触觉式钎焊光学装置已被投入应用了一段时间,可显著降低潜在的焊缝缺陷。

机器人在路径和组件的精度上存在局限,而夹持技术也并不总能保证完全相同的焊缝位置。光学装置将焊丝用作焊缝跟踪传感器,而前部伸缩臂扭转以配合焊缝跟踪。转动轴后,光束重新按45°镜像定向,并跟随焊丝指向。因为模块集成于转动轴后,生成的三处光斑总是正确朝向焊丝。因此,可以对带机器人和光学装置的钎焊过程进行编程。如果采用三芯光纤来生成三光斑,转动轴必须被排除在外。当使用旋转轴时,由于45°镜像,前光斑将转向主光斑轴,这将会引起工艺流程的波动。然而有了三光斑模块,就不再需要特种光纤或激光器了。

世界各地几乎所有的大型汽车制造商都选择Laserline二极管激光器用于钎焊。光束参数为60 mm-mrad的二极管激光器属于标准型激光器,公司已开发出用于这些激光器的三光斑模块,因而可以使用多达六通道的标准激光器。此外,标准光纤可以通过即插即用方式插入,有利于在老式系统上配备三光斑模块。在大多数情况下,使用中的标准激光器只需变动光学元件即可。

由于所具备的各种优势功能,2016年初开始引入的三光斑模块已经进入了汽车生产链。现在,这种模块被集成到几个系列产品中。三光斑概念为热镀锌钢板钎焊提供了一个采用常规生产工艺和技术实现高品质的理想的解决方案。

铝合金焊接应用

除了钎焊之外,铝合金焊接是二极管激光器第二个最常见的应用。在过去五年里,数十个功率为4-6kW的二极管激光器系统已完成现场安装。

图3显示了后挡板的焊接外观实例。部件几何形状、夹持技术和工艺过程类似于外表面的激光钎焊。然而,铝合金焊接要求聚焦直径更小,通常为0.6至0.9mm,以实现穿透焊。激光焊接也经常用于结构部件。焊接后,焊缝无需二次修整即可直接喷漆。

三光点触觉激光焊接

先前描述的典型铝合金焊接工艺的特点是采用圆形光斑,直径0.6 至0.9mm。激光通过φ为600μm 的光纤传导,并通过放大倍率为0.9的触觉光学装置聚焦到工件,以实现穿透焊。图4显示了一个搭接角焊缝的横截面,采用1.6mm 铝硅合金(AlSi)填充焊丝,通常应用于装配件的结构部位或不可见部位。

如果想要避免焊穿、根部凹陷,或是想要达到甲级焊缝表面,可以采用定制型的三光斑模块。它可以优化热流分布,从而改善焊缝的表面和截面。其工作原理同先前的钎焊部分。

图5显示了5xxx铝合金测试取样片的直边填角焊结果, 采用了由Laserline公司的应用实验室定制的三光斑几何形状。对应于给定的机器人和焊丝速度的工艺窗口,功率3.8至4.6kW,速度4 m/min。当主光斑实施焊接时,附加圆形光斑在其前、后运行使焊缝顺滑。因此,这些定制的光斑几何形状可将热传导焊与穿透焊的优点结合在一起。光斑的中心部分熔开焊接部位,而其外围的激光强度确保可媲美热传导焊的顺滑焊缝。

图6显示的是在轿厢顶部外壳上采用类似工艺的结果。定制的激光强度形状和热分布可实现非常光滑、牢固的焊缝。

由于对铝合金激光焊接基础的了解已较为深入,因而进一步的改善很有可能发生在焊接过程的细节上,例如,光斑几何形状通过改变可被优化到最佳状态。凭借其稳健、易于操作和高度模块化的特点,二极管激光器致力为现代汽车产业链创造出更高的附加价值。

激光焊接机与特种焊接有什么不同

【概要描述】就连接批量生产的汽车车身所使用的热镀锌钢板而言,二极管激光钎焊是一种行之有效的方法。专为这一应用开发的钎焊光学元件,通过机器人沿着接缝移动。激光束通过光纤被传输到光学元件中,而铜硅线(CuSi3)则在钎焊过程中熔化。

激光钎焊技术取得成功的关键,除了能提供类似于焊接所展现的稳定性之外,主要在于其高质量的接缝外观。激光产生的钎焊缝以其光滑、洁净的表面以及对部件的牢固连接而著称,在视觉上极具吸引力,而且几乎无需后续处理,清洗后便可立即着色上漆。与传统的连接技术不同,激光钎焊能实现这种独特的接缝效果,无需额外的覆盖件,也免去了相应的储存和组装工作。

然而,至少在一定程度上,激光钎焊技术现在已无法满足人们所寄予的厚望。汽车制造商越来越多地转向在车身上使用热镀锌钢板。热镀锌比传统的电镀锌更耐腐蚀,因而这种改变可以带来技术和经济上的优势。

由于新的钢板表面特性,激光钎焊已无法达到往常的效果。靠近接缝处的飞溅物越来越多,尤其是细微飞溅物,起初很难被察觉,但在喷漆后就暴露无疑。接缝本身的质量也出现下降,由于变得更粗糙,常会显示出所谓的小波纹,如果超量,甚至会超出接缝外观可接受的标准范围。这些工艺上的困难使得汽车制造商纷纷从分销商处寻求替代方案。

在那时,已经对使用矩形光斑而非传统的圆形光斑的钎焊工艺进行了测评。为了在钎焊光学元件中产生矩形光斑,特别在Scansonic ALO3钎焊光学元件中添加了均质化模块(图1)。Laserline公司使用这种均化器产生矩形光斑从而使激光功率增强到10 kW,这一技术至今已被使用多年。

三光斑模块技术

目标是产生一个矩形光斑,它所带有的凹进处可供焊丝。第一种几何结构并没有直接带来所期望的成功,但在一年之内,就开发(包含几个迭代阶段)出了目前的三光斑模块,称其为优化矩形光斑(或光斑)模块。在此解决方案中(图1b),有两个较小的光斑定位于主光斑的前方,用于烧蚀钎缝边缘的镀层。主光斑则熔化更大的范围,直接顺着一个独立的进程,打造出所需的焊缝。

通过烧蚀接缝边缘区域的锌而使焊接过程变得平稳,几乎完全避免了飞溅物和小波纹的产生,从而得到了光滑而洁净的接缝。

通过钎焊光学装置中的三光斑模块获得的三束分布的激光具有多重有益的特性(图2)。为实现上文所描述的平稳的钎焊过程,必须保证三处光斑得到精确布局;而另一方面,准确调整好三处光斑的激光功率分布也十分重要。此外,还应根据具体应用(车顶或是后挡板)或接缝几何形状为三处光斑设置不同的功率分布方案。专利的三光斑模块具有对主光斑与前光斑、及两处前光斑之间的功率分布进行无级调整的优势。

此外,凭借这一模块,两处前光斑之间的空间可以随即调整。在触觉式钎焊光学装置中,三光斑模块直接位于集成旋转轴之后,这也有特别用意。据介绍,由Scansonic拥有专利的触觉式钎焊光学装置已被投入应用了一段时间,可显著降低潜在的焊缝缺陷。

机器人在路径和组件的精度上存在局限,而夹持技术也并不总能保证完全相同的焊缝位置。光学装置将焊丝用作焊缝跟踪传感器,而前部伸缩臂扭转以配合焊缝跟踪。转动轴后,光束重新按45°镜像定向,并跟随焊丝指向。因为模块集成于转动轴后,生成的三处光斑总是正确朝向焊丝。因此,可以对带机器人和光学装置的钎焊过程进行编程。如果采用三芯光纤来生成三光斑,转动轴必须被排除在外。当使用旋转轴时,由于45°镜像,前光斑将转向主光斑轴,这将会引起工艺流程的波动。然而有了三光斑模块,就不再需要特种光纤或激光器了。

世界各地几乎所有的大型汽车制造商都选择Laserline二极管激光器用于钎焊。光束参数为60 mm-mrad的二极管激光器属于标准型激光器,公司已开发出用于这些激光器的三光斑模块,因而可以使用多达六通道的标准激光器。此外,标准光纤可以通过即插即用方式插入,有利于在老式系统上配备三光斑模块。在大多数情况下,使用中的标准激光器只需变动光学元件即可。

由于所具备的各种优势功能,2016年初开始引入的三光斑模块已经进入了汽车生产链。现在,这种模块被集成到几个系列产品中。三光斑概念为热镀锌钢板钎焊提供了一个采用常规生产工艺和技术实现高品质的理想的解决方案。

铝合金焊接应用

除了钎焊之外,铝合金焊接是二极管激光器第二个最常见的应用。在过去五年里,数十个功率为4-6kW的二极管激光器系统已完成现场安装。

图3显示了后挡板的焊接外观实例。部件几何形状、夹持技术和工艺过程类似于外表面的激光钎焊。然而,铝合金焊接要求聚焦直径更小,通常为0.6至0.9mm,以实现穿透焊。激光焊接也经常用于结构部件。焊接后,焊缝无需二次修整即可直接喷漆。

三光点触觉激光焊接

先前描述的典型铝合金焊接工艺的特点是采用圆形光斑,直径0.6 至0.9mm。激光通过φ为600μm 的光纤传导,并通过放大倍率为0.9的触觉光学装置聚焦到工件,以实现穿透焊。图4显示了一个搭接角焊缝的横截面,采用1.6mm 铝硅合金(AlSi)填充焊丝,通常应用于装配件的结构部位或不可见部位。

如果想要避免焊穿、根部凹陷,或是想要达到甲级焊缝表面,可以采用定制型的三光斑模块。它可以优化热流分布,从而改善焊缝的表面和截面。其工作原理同先前的钎焊部分。

图5显示了5xxx铝合金测试取样片的直边填角焊结果, 采用了由Laserline公司的应用实验室定制的三光斑几何形状。对应于给定的机器人和焊丝速度的工艺窗口,功率3.8至4.6kW,速度4 m/min。当主光斑实施焊接时,附加圆形光斑在其前、后运行使焊缝顺滑。因此,这些定制的光斑几何形状可将热传导焊与穿透焊的优点结合在一起。光斑的中心部分熔开焊接部位,而其外围的激光强度确保可媲美热传导焊的顺滑焊缝。

图6显示的是在轿厢顶部外壳上采用类似工艺的结果。定制的激光强度形状和热分布可实现非常光滑、牢固的焊缝。

由于对铝合金激光焊接基础的了解已较为深入,因而进一步的改善很有可能发生在焊接过程的细节上,例如,光斑几何形状通过改变可被优化到最佳状态。凭借其稳健、易于操作和高度模块化的特点,二极管激光器致力为现代汽车产业链创造出更高的附加价值。

- 分类:公司新闻

- 作者:

- 来源:

- 发布时间:2020-10-24 16:59

- 访问量:0

就连接批量生产的汽车车身所使用的热镀锌钢板而言,二极管激光钎焊是一种行之有效的方法。专为这一应用开发的钎焊光学元件,通过机器人沿着接缝移动。激光束通过光纤被传输到光学元件中,而铜硅线(CuSi3)则在钎焊过程中熔化。

激光钎焊技术取得成功的关键,除了能提供类似于焊接所展现的稳定性之外,主要在于其高质量的接缝外观。激光产生的钎焊缝以其光滑、洁净的表面以及对部件的牢固连接而著称,在视觉上极具吸引力,而且几乎无需后续处理,清洗后便可立即着色上漆。与传统的连接技术不同,激光钎焊能实现这种独特的接缝效果,无需额外的覆盖件,也免去了相应的储存和组装工作。

然而,至少在一定程度上,激光钎焊技术现在已无法满足人们所寄予的厚望。汽车制造商越来越多地转向在车身上使用热镀锌钢板。热镀锌比传统的电镀锌更耐腐蚀,因而这种改变可以带来技术和经济上的优势。

由于新的钢板表面特性,激光钎焊已无法达到往常的效果。靠近接缝处的飞溅物越来越多,尤其是细微飞溅物,起初很难被察觉,但在喷漆后就暴露无疑。接缝本身的质量也出现下降,由于变得更粗糙,常会显示出所谓的小波纹,如果超量,甚至会超出接缝外观可接受的标准范围。这些工艺上的困难使得汽车制造商纷纷从分销商处寻求替代方案。

在那时,已经对使用矩形光斑而非传统的圆形光斑的钎焊工艺进行了测评。为了在钎焊光学元件中产生矩形光斑,特别在Scansonic ALO3钎焊光学元件中添加了均质化模块(图1)。Laserline公司使用这种均化器产生矩形光斑从而使激光功率增强到10 kW,这一技术至今已被使用多年。

三光斑模块技术

目标是产生一个矩形光斑,它所带有的凹进处可供焊丝。第一种几何结构并没有直接带来所期望的成功,但在一年之内,就开发(包含几个迭代阶段)出了目前的三光斑模块,称其为优化矩形光斑(或光斑)模块。在此解决方案中(图1b),有两个较小的光斑定位于主光斑的前方,用于烧蚀钎缝边缘的镀层。主光斑则熔化更大的范围,直接顺着一个独立的进程,打造出所需的焊缝。

通过烧蚀接缝边缘区域的锌而使焊接过程变得平稳,几乎完全避免了飞溅物和小波纹的产生,从而得到了光滑而洁净的接缝。

通过钎焊光学装置中的三光斑模块获得的三束分布的激光具有多重有益的特性(图2)。为实现上文所描述的平稳的钎焊过程,必须保证三处光斑得到精确布局;而另一方面,准确调整好三处光斑的激光功率分布也十分重要。此外,还应根据具体应用(车顶或是后挡板)或接缝几何形状为三处光斑设置不同的功率分布方案。专利的三光斑模块具有对主光斑与前光斑、及两处前光斑之间的功率分布进行无级调整的优势。

此外,凭借这一模块,两处前光斑之间的空间可以随即调整。在触觉式钎焊光学装置中,三光斑模块直接位于集成旋转轴之后,这也有特别用意。据介绍,由Scansonic拥有专利的触觉式钎焊光学装置已被投入应用了一段时间,可显著降低潜在的焊缝缺陷。

机器人在路径和组件的精度上存在局限,而夹持技术也并不总能保证完全相同的焊缝位置。光学装置将焊丝用作焊缝跟踪传感器,而前部伸缩臂扭转以配合焊缝跟踪。转动轴后,光束重新按45°镜像定向,并跟随焊丝指向。因为模块集成于转动轴后,生成的三处光斑总是正确朝向焊丝。因此,可以对带机器人和光学装置的钎焊过程进行编程。如果采用三芯光纤来生成三光斑,转动轴必须被排除在外。当使用旋转轴时,由于45°镜像,前光斑将转向主光斑轴,这将会引起工艺流程的波动。然而有了三光斑模块,就不再需要特种光纤或激光器了。

世界各地几乎所有的大型汽车制造商都选择Laserline二极管激光器用于钎焊。光束参数为60 mm-mrad的二极管激光器属于标准型激光器,公司已开发出用于这些激光器的三光斑模块,因而可以使用多达六通道的标准激光器。此外,标准光纤可以通过即插即用方式插入,有利于在老式系统上配备三光斑模块。在大多数情况下,使用中的标准激光器只需变动光学元件即可。

由于所具备的各种优势功能,2016年初开始引入的三光斑模块已经进入了汽车生产链。现在,这种模块被集成到几个系列产品中。三光斑概念为热镀锌钢板钎焊提供了一个采用常规生产工艺和技术实现高品质的理想的解决方案。

铝合金焊接应用

除了钎焊之外,铝合金焊接是二极管激光器第二个最常见的应用。在过去五年里,数十个功率为4-6kW的二极管激光器系统已完成现场安装。

图3显示了后挡板的焊接外观实例。部件几何形状、夹持技术和工艺过程类似于外表面的激光钎焊。然而,铝合金焊接要求聚焦直径更小,通常为0.6至0.9mm,以实现穿透焊。激光焊接也经常用于结构部件。焊接后,焊缝无需二次修整即可直接喷漆。

三光点触觉激光焊接

先前描述的典型铝合金焊接工艺的特点是采用圆形光斑,直径0.6 至0.9mm。激光通过φ为600μm 的光纤传导,并通过放大倍率为0.9的触觉光学装置聚焦到工件,以实现穿透焊。图4显示了一个搭接角焊缝的横截面,采用1.6mm 铝硅合金(AlSi)填充焊丝,通常应用于装配件的结构部位或不可见部位。

如果想要避免焊穿、根部凹陷,或是想要达到甲级焊缝表面,可以采用定制型的三光斑模块。它可以优化热流分布,从而改善焊缝的表面和截面。其工作原理同先前的钎焊部分。

图5显示了5xxx铝合金测试取样片的直边填角焊结果, 采用了由Laserline公司的应用实验室定制的三光斑几何形状。对应于给定的机器人和焊丝速度的工艺窗口,功率3.8至4.6kW,速度4 m/min。当主光斑实施焊接时,附加圆形光斑在其前、后运行使焊缝顺滑。因此,这些定制的光斑几何形状可将热传导焊与穿透焊的优点结合在一起。光斑的中心部分熔开焊接部位,而其外围的激光强度确保可媲美热传导焊的顺滑焊缝。

图6显示的是在轿厢顶部外壳上采用类似工艺的结果。定制的激光强度形状和热分布可实现非常光滑、牢固的焊缝。

由于对铝合金激光焊接基础的了解已较为深入,因而进一步的改善很有可能发生在焊接过程的细节上,例如,光斑几何形状通过改变可被优化到最佳状态。凭借其稳健、易于操作和高度模块化的特点,二极管激光器致力为现代汽车产业链创造出更高的附加价值。

扫二维码用手机看

全球免费定制热线

首页底部

Copyrighyt © 2020 东莞市正信激光科技有限公司 版权所有 粤ICP备13070560号 网站建设:中企动力 东莞